Entrevistas

Cómo XSPECTER combina piezas de uso final impresas en SLA y SLS para fabricar su trípode para cámaras de exterior

01 Septiembre 2022

Ingeniería

Entrevista

Con una idea innovadora y mucha motivación, muchos emprendedores ya han conseguido cubrir huecos en el mercado. Después de no encontrar nada similar disponible, Matthias Mähler tuvo la idea de construir el primer prototipo de un trípode especial para cámaras de visión nocturna y dispositivos portátiles de imágenes térmicas.

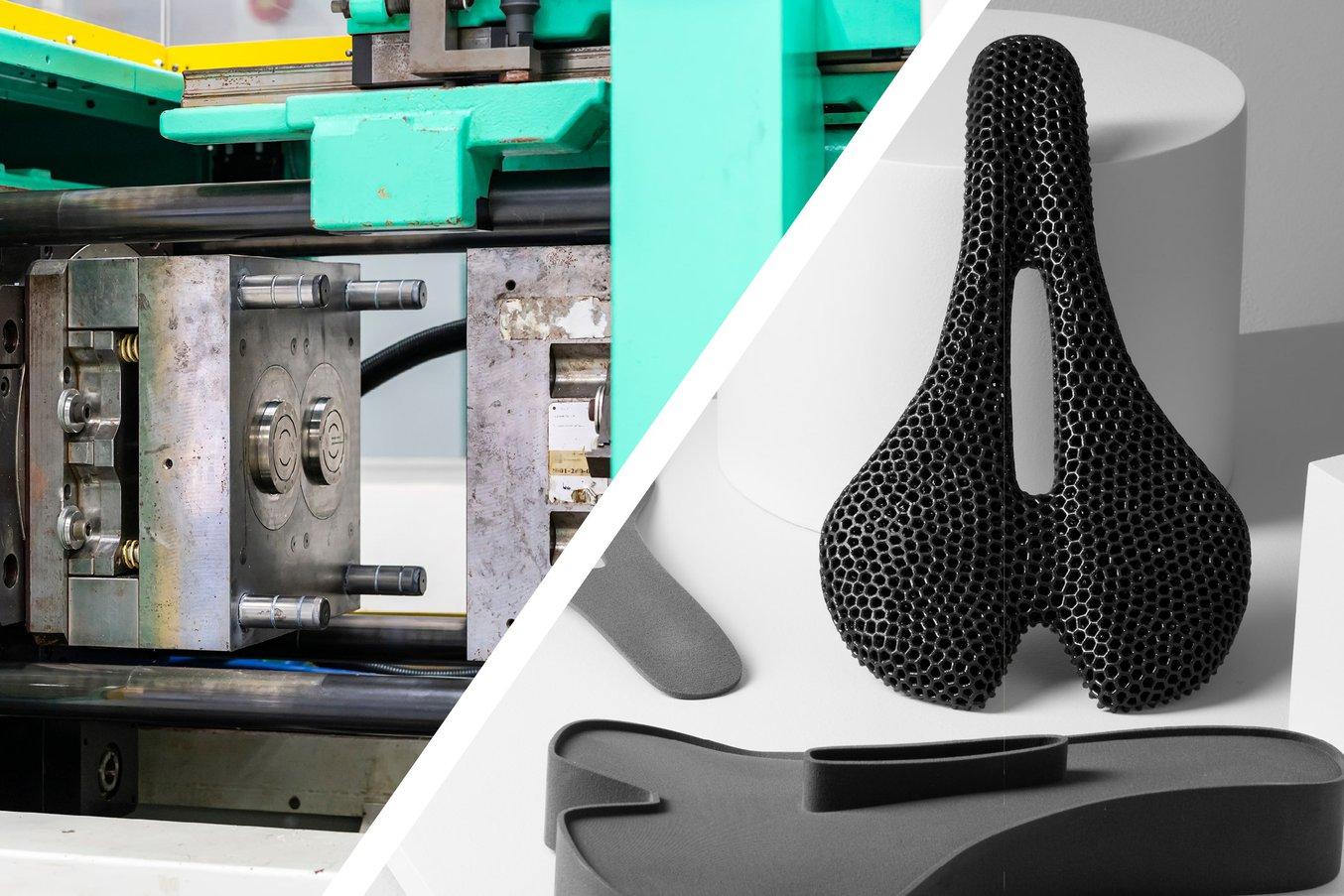

Uno de los principales retos era implementar un diseño de producto complejo, que habría requerido una inversión inicial de más de 100.000 € en utillaje de haber optado por el moldeo por inyección. Sin ningún conocimiento previo de cómo funcionaría el producto en el mercado, esto habría sido muy arriesgado para una pequeña startup. Sin embargo, al utilizar la impresión 3D en el desarrollo y posterior fabricación del trípode, fue posible evitar esta importante inversión. Ahora, su empresa, XSPECTER, fabrica internamente su primer trípode para cámaras T-Crow XRII, y lo vende con éxito a través de un socio exclusivo.

En una entrevista, Mähler nos contó cómo se puede fabricar un producto acabado utilizando una combinación de diferentes tecnologías de impresión 3D y por qué eligió este proceso.

Desarrollo de un trípode de cámara de 360º controlable

El cazador recreativo y empresario Matthias Mähler se dedicó a buscar una solución adecuada para montar sus dispositivos en el exterior de su vehículo.

Tras darse cuenta de que no había ningún soporte o trípode adecuado en el mercado, se puso manos a la obra. Comenzó con la construcción de un prototipo de trípode estabilizador y controlable para dispositivos de visión nocturna y de imagen térmica, que puede montarse en el techo o en el cristal de la ventana de un coche mediante ventosas o pies magnéticos.

El T-Crow XRII con diferentes cámaras en la ventana del coche (izquierda) y en el techo del coche (derecha).

Imagen térmica en la pantalla de una tableta dentro del coche.

De los prototipos a la producción en serie

«La impresión 3D se integró en mi línea de producción porque utilicé estas tecnologías para producir los prototipos. Funcionó tan bien que acabamos diseñando todo el producto utilizando varias tecnologías de impresión 3D, y todavía lo estamos produciendo con impresión 3D en la actualidad», dice Mähler.

En primer lugar, Mähler iteró varios prototipos del trípode en colaboración con proveedores de servicios de impresión 3D en impresoras FDM. Una vez que el diseño preliminar del producto estuvo listo, se puso en contacto con el socio de Formlabs, AMPro 3D, para que le asesorara sobre qué tecnologías y materiales de impresión 3D serían adecuados para la primera producción en serie.

«Adaptamos todo al proceso SLS, porque los altos detalles y la falta de estructuras de soporte te brindan muchas más opciones en la impresión SLS. Pasamos casi sin problemas del prototipo a la producción en serie».

Matthias Mähler

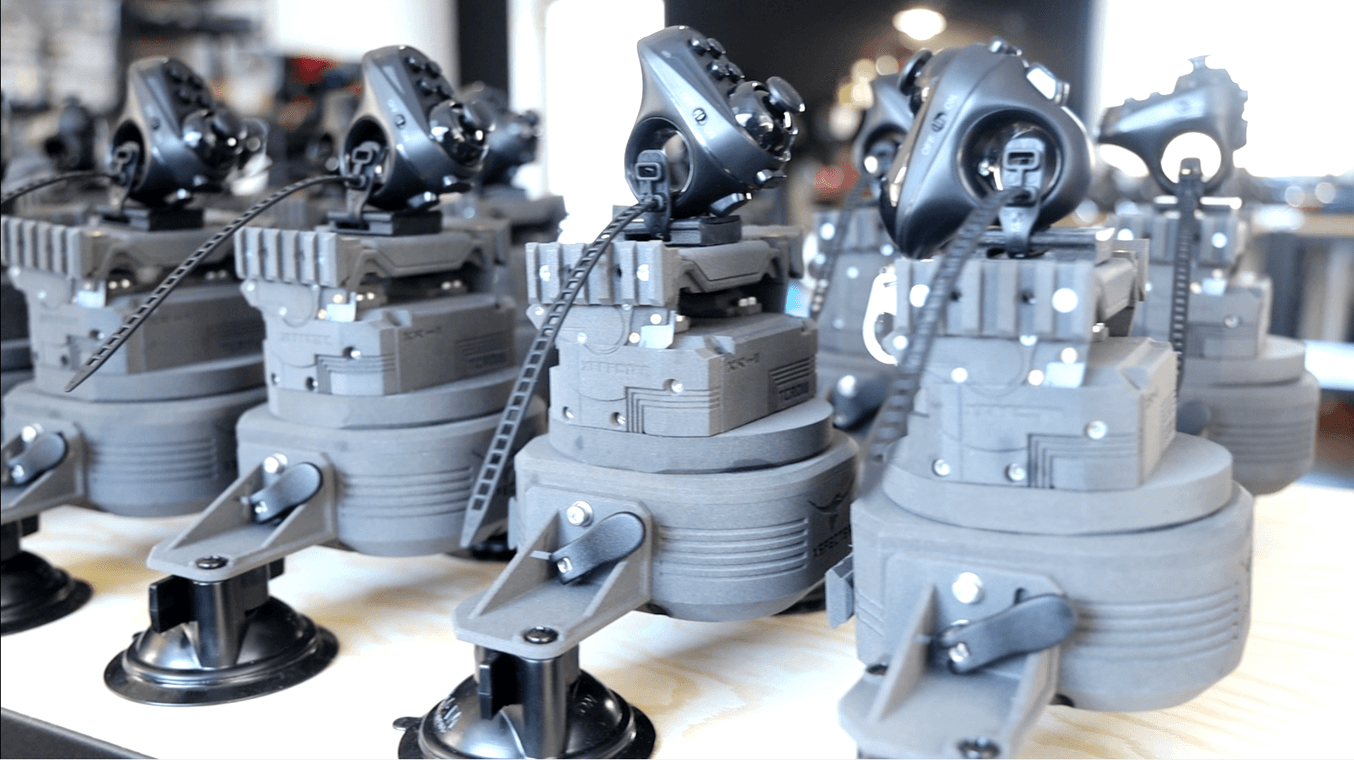

Un trípode T-Crow listo para su envío con la carcasa fabricada en Naylon 12 Powder.

Eligió la impresora 3D SLS Fuse 1 de Formlabs, así como la impresora 3D SLA Form 3L de gran formato, para iniciar la producción en masa de T-Crows mediante piezas de uso final impresas en 3D.

«Creo que las impresoras 3D de Formlabs son realmente las mejores impresoras disponibles actualmente en el mercado en términos de relación calidad-precio»

Matthias Mähler

Producción en serie con una combinación de impresión 3D SLA y SLS

La carcasa se fabrica en la Fuse 1. Gracias al material Nylon 12 Powder de Formlabs, la carcasa sigue siendo ligera y resistente a los impactos ambientales. También es muy adecuado para fundir posteriormente los casquillos roscados durante el montaje.

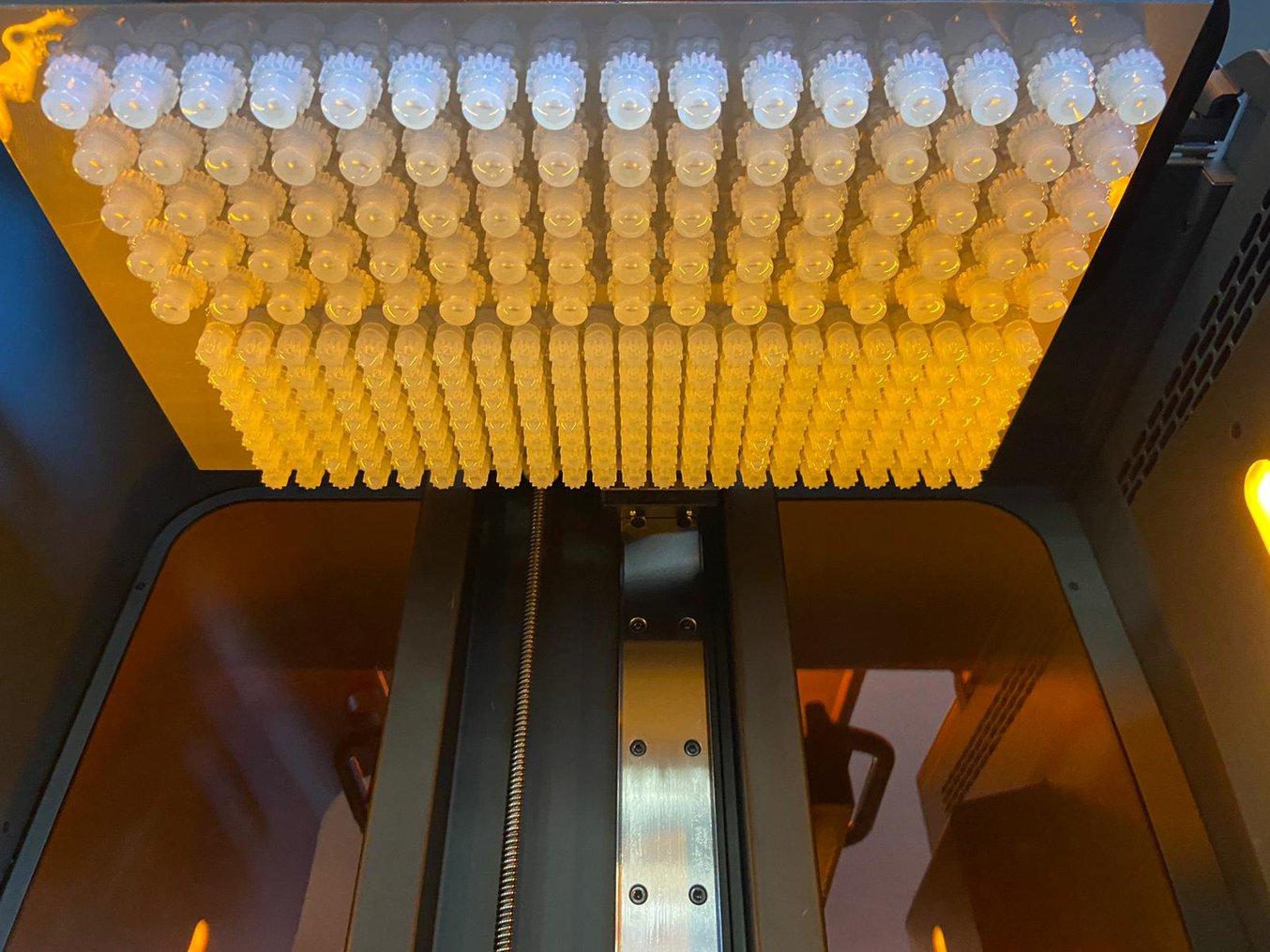

Para los ejes y engranajes, XSPECTER utiliza su Forma 3L y Resina Durable. Las propiedades flexibles, pero resistentes a los impactos y de baja fricción del material hacen posible la instalación de ajustes de interferencia, que son necesarios para el sistema de control de dos ejes.

Engranajes para el T-Crow fabricados con Resina Durable en la Forma 3L.

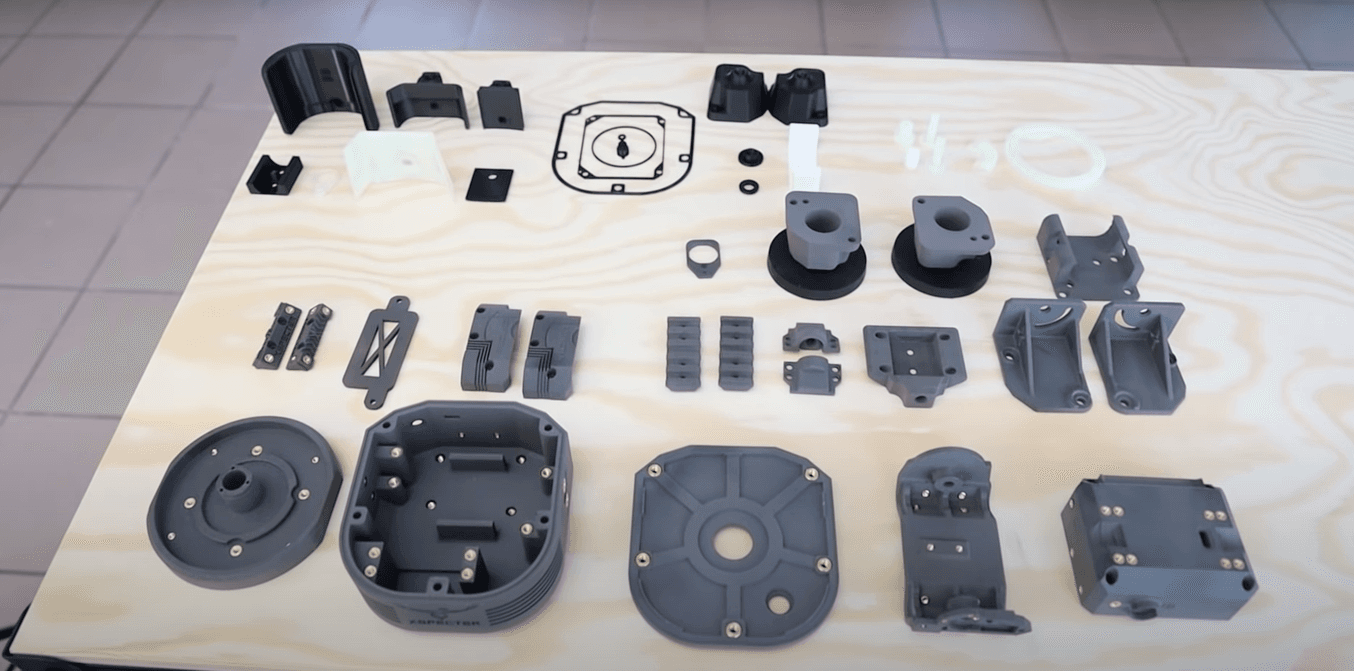

Todos los componentes impresos en 3D del T-Crow antes de su montaje.

Flexibilidad de diseño gracias a la impresión 3D

«Con la impresión 3D, simplemente tenemos más libertad de diseño que con los métodos convencionales, como el moldeo por inyección. A esto lo llamamos un producto vivo. Si encontramos un error de diseño o recibimos comentarios de los clientes, podemos implementar una nueva iteración de la noche a la mañana. Eso no se puede hacer con ningún otro método».

Matthias Mähler

Gracias a la flexibilidad de la impresión en 3D, XSPECTER también pudo ahorrar una enorme cantidad de tiempo y dinero al reaccionar más rápidamente a los cambios de proveedores de piezas individuales.

«Una vez dejé de conseguir el interruptor de encendido/apagado de nuestro proveedor original y me vi obligado a cambiar a otro. Para nosotros, eso significaba que la abertura para el interruptor de encendido/apagado tenía que ampliarse unos dos milímetros, lo que cambié casi de la noche a la mañana», explica Mähler.

Con el utillaje para el moldeo por inyección que se cotizó por unos 120.000 € para empezar, esa modificación del molde original habría requerido bastante más tiempo y dinero.

«En mi opinión, la impresión 3D marca tendencia, especialmente si una empresa quiere incluir la opinión de los clientes. Aunque ya estamos produciendo en serie, seguimos desarrollando constantemente nuestros trípodes basándonos en los comentarios de los clientes.»

Matthias Mähler

LIBRO BLANCO

Impresión 3D SLS frente a moldeo por inyección: ¿Cuándo reemplazar las piezas moldeadas por la impresión 3D?

Este libro blanco muestra la dinámica de costes para casos de uso reales y presenta directrices para utilizar la impresión 3D SLS, el moldeo por inyección o ambos.

Mientras tanto, Mähler ya está trabajando en su próximo proyecto, llamado Sea-Crow: una variante marítima del trípode de la cámara, que también incluye reflectores, y a su vez, funciona como ayuda a la navegación nocturna en el agua.